Motorspindel: Wozu ist sie gut

In vielen innovativen Industrierobotern und Werkzeugmaschinen ist heutzutage ein Spindelmotor zu finden, der auch als Motorspindel bekannt ist. Zur Übersetzung wird dabei kein Getriebe oder Keilriemen benötigt, da die Spindel direkt von dem integrierten Motor angetrieben wird. Es handelt sich demnach um einen Direktantrieb.

Unternehmen, die stets die höchste Leistungsfähigkeit der Spindelmotoren gewährleisten möchten, sollten die Dienstleistungen eines auf diese Baugruppe spezialisierten Unternehmens, wie RS-Tec, in Anspruch nehmen. Mehr zum Spindelservice von RS-Tec findet sich auf der Webseite.

Welche Vorteile sich aus dem Einsatz der Motorspindel ergeben, zeigt der folgende Beitrag.

Vorteile und Nutzen der Motorspindel

Die Motorspindel besticht durch zahlreiche überzeugende Vorteile im Vergleich zu einem herkömmlichen Riemenantrieb. Sie kann somit die hohen Anforderungen von innovativen Roboter-Anwendungen oder modernen Werkzeugmaschinen wesentlich besser erfüllen.

Die Technologie zeichnet sich dabei besonders durch einen geringeren Wartungsbedarf, eine höhere Oberflächenqualität, eine höhere Werkstückgenauigkeit und kürzere Bearbeitungszeiten aus. Allerdings sind dies noch längst nicht alle Vorteile.

Für einen Einsatz der Motorspindel spricht beispielsweise auch die geringe Masseträgheit, von denen Arbeiten mit hohen Drehzahlen oder schnellen Beschleunigungen besonders profitieren. Verglichen mit fremdangetriebenen Spindeln wird so die Qualität erhöht und auch die Produktivität kann maßgeblich gesteigert werden. Daher ist es kaum verwunderlich, dass die Motorspindel heutzutage immer öfter in spanenden Werkzeugmaschinen, wie Frässpindeln oder Schleifspindeln, eingesetzt wird.

Es handelt sich bei der Motorspindel um einen Direktantrieb, was bedeutet, dass Spindel und Motor das gleiche Drehmoment und die gleiche Drehzahl aufweisen. Nachteile, wie Bewegungsungenauigkeiten, Reibungsverluste oder Verschleiß, werden so ausgeschlossen. Gegenüber dem herkömmlichen Riemenantrieb fällt der Wirkungsgrad damit deutlich höher aus.

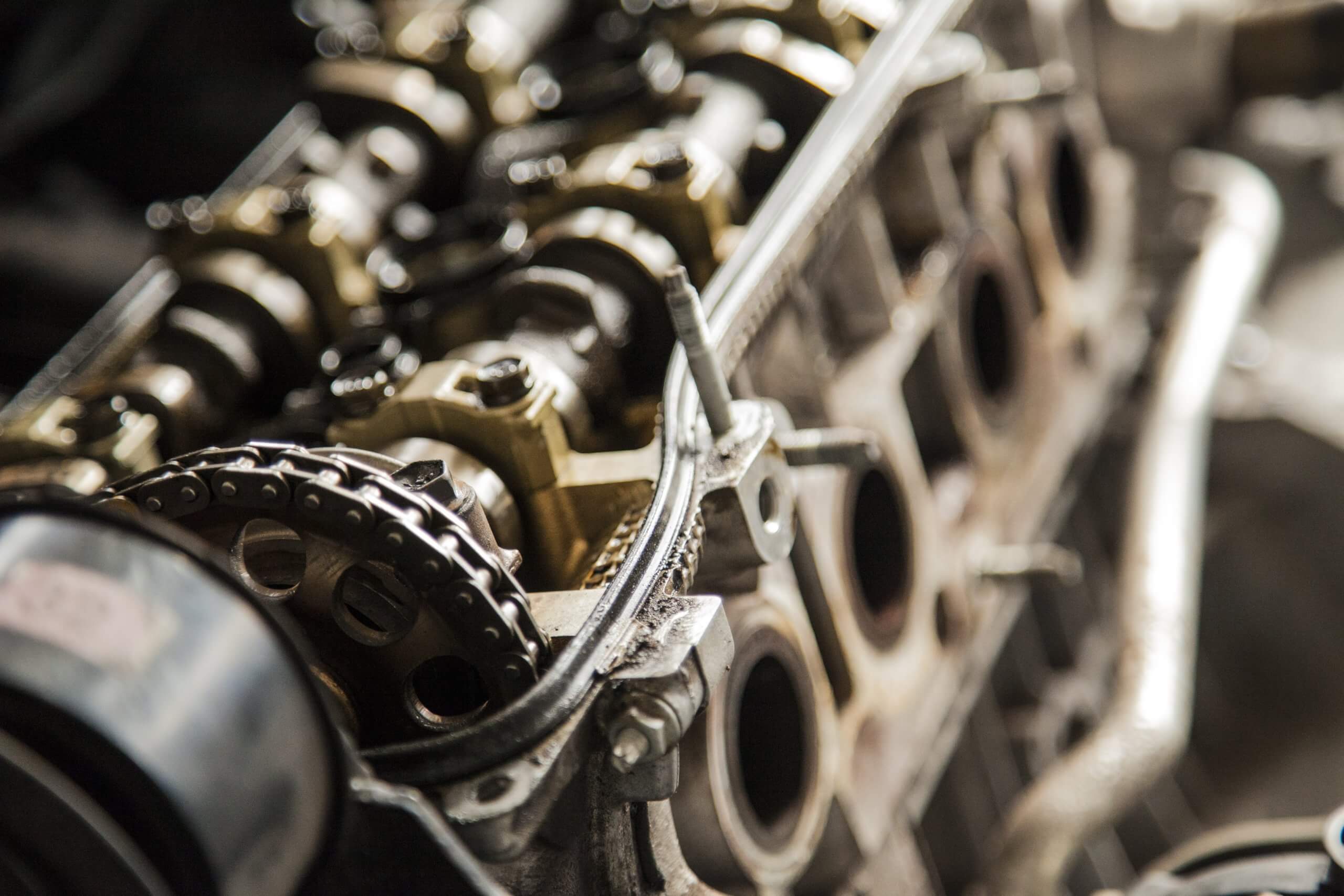

Die Bestandteile des Spindelmotors

Grundsätzlich bestehen Spindelmotoren, unabhängig von dem jeweiligen Hersteller, aus den gleichen Bauteilen. Sie umfassen dabei die folgenden Komponenten:

- Gehäuse

- Spindel

- Motor

- Kühlung

- Spindellager

- Werkzeugschnittstelle

- Sensoren zur Funktionsüberwachung und Steuerungsunterstützung

Die Bauform wird dabei äußerst kompakt gehalten, weshalb die Abmessungen ideal an die jeweilige Anwendung angepasst werden können. Möglich macht dies der integrierte Elektromotor, der zwischen der vorderen und der hinteren Lagerung positioniert ist.

Da der Motor über eine sehr hohe Leistungsdichte verfügt, kann auf eine aktive Kühlung nicht verzichtet werden. In der Regel wird dafür die Wasserkühlung eingesetzt. Die Spindel bildet daneben natürlich eines der wichtigsten Bauteile der Motorspindel. Es handelt sich bei ihr um eine rotierende Welle, die über eine integrierte Schnittstelle für Werkzeuge oder Werkstücke verfügt.

Die Spindellager sind dafür zuständig, dass der Rundlauf der Spindel optimal ausfällt. Damit spielt dieses Bauteil eine große Rolle hinsichtlich der Qualität der Bearbeitungsergebnisse. Es ist essentiell, dass das Spindellager auch bei sehr hohen axialen und radialen Kräften spielfrei arbeitet. Zur Auswahl stehen hinsichtlich der praktischen Anwendung unterschiedliche Spindellager. Im Bereich der hohen Drehzahlen wird das Hybridkugellager favorisiert. Dieses verfügt über Kugeln, die aus Keramik gefertigt sind. Durch diese wird die Fliehkraft im Spindelmotor reduziert und die Rundlaufgenauigkeit erhöht.

Bei Motorspindeln, die sich durch einen sehr kleinen Durchmesser auszeichnen, erfolgt die Schmierung der Spindellager durch eine Lebensdauerschmierung mit Fett. Handelt es sich allerdings um größere Motorspindeln, die über hohe Drehzahlen verfügen, wird die Luft-Öl- beziehungsweise Öl-Luft-Schmierung gewählt.